O que é o Arco da Gestão de Manutenção?

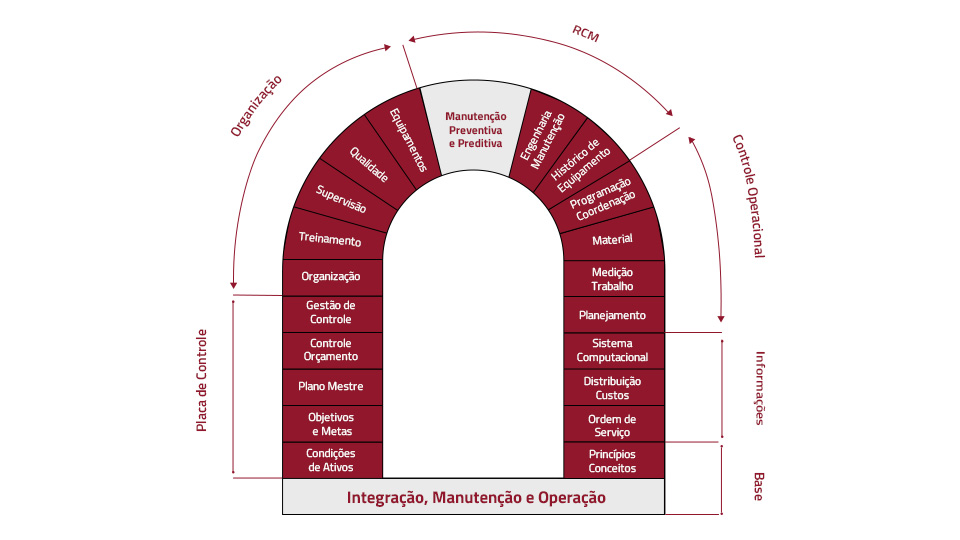

Equipamentos parados, custos de manutenção fora de controle e falhas inesperadas emperram a produtividade de qualquer operação. O Arco da Gestão de Manutenção organiza processos para que a manutenção deixe de ser reativa e passe a ser estratégica para maior eficiência operacional e prolongando a vida útil dos ativos.

Criado por Nyman e Levitt, esse modelo estabelece um ciclo contínuo de planejamento, execução, monitoramento e melhoria. Em vez de esperar que os problemas apareçam, ele antecipa soluções, reduz desperdícios e aprimora a confiabilidade dos equipamentos. O resultado é uma gestão mais inteligente, que otimiza custos e melhora a previsibilidade das operações.

Além de melhorar a performance industrial, o Arco da Gestão de Manutenção se conecta a práticas de gestão de facilities, engenharia de manutenção e ESG. A estrutura incentiva o uso eficiente de recursos, evita desperdícios e contribui para uma operação mais sustentável.

Os elementos do Arco da Gestão de Manutenção

O Arco da Gestão de Manutenção é uma estrutura organizada que abrange todas as etapas necessárias para que os ativos operem com eficiência e confiabilidade. Ele se divide em seis grupos principais, cada um com um papel na integração entre manutenção e operação.

Base: os fundamentos da gestão de manutenção

A base sustenta todo o arco, reunindo princípios e conceitos para uma gestão eficiente. Aqui entram diretrizes como a definição de boas práticas, normas técnicas e metodologias que orientam a tomada de decisão. Uma base bem estruturada evita improvisos para que cada ação de manutenção tenha um propósito claro.

Informações: dados confiáveis para decisões assertivas

Uma boa gestão depende de informações precisas. Esse grupo reúne processos responsáveis por coletar, analisar e disponibilizar dados em tempo real sobre os ativos, desde indicadores de desempenho até registros de intervenções anteriores. Tecnologias como sensores IoT e softwares de manutenção ajudam a consolidar essas informações, tornando-as acessíveis para gestores e equipes técnicas.

Controle operacional: a engrenagem que mantém tudo funcionando

Nesta etapa, a gestão de manutenção transforma os dados em ações concretas. O controle operacional envolve o planejamento e a programação das manutenções, garantindo que os recursos sejam alocados corretamente e que as equipes saibam exatamente o que precisa ser feito. Um controle bem estruturado evita falhas por negligência e otimiza a rotina de manutenção.

Manutenção centrada na confiabilidade (RCM): prevenção como estratégia

O Arco da Gestão de Manutenção incorpora o conceito de manutenção centrada na confiabilidade (RCM), que busca maximizar a disponibilidade dos equipamentos com base no seu histórico de funcionamento e necessidades reais. Isso significa menos intervenções desnecessárias e mais eficiência na programação de inspeções e reparos.

Organização: estrutura e processos bem definidos

A eficiência na manutenção depende de um planejamento estruturado. Esse grupo envolve a organização de equipes, definição de responsabilidades, treinamento e capacitação de profissionais. Processos bem estabelecidos permitem que cada atividade seja realizada de forma ágil e com alto padrão de qualidade.

Placar de controle: mensuração e melhoria contínua

O último grupo reúne os indicadores de desempenho e métricas que mostram se a gestão de manutenção está no caminho certo. Disponibilidade de equipamentos, tempo médio entre falhas, custos de manutenção e outros KPIs ajudam a medir a eficiência das estratégias aplicadas e indicam ajustes necessários para aprimorar os processos.

Benefícios da aplicação do Arco da Gestão de Manutenção

O Arco da Gestão de Manutenção traz impactos diretos na eficiência operacional, nos custos e na confiabilidade dos ativos. A estrutura bem definida permite que as empresas saiam da abordagem reativa e adotem uma estratégia mais inteligente e previsível para a manutenção. Conheça as vantagens:

|

Benefício |

Impacto na operação |

|

Aumento da confiabilidade dos equipamentos |

Redução de falhas e maior previsibilidade nas operações. Máquinas e sistemas operam com mais estabilidade e menor risco de paradas inesperadas. |

|

Redução de custos operacionais |

Evita gastos com manutenções emergenciais, reduz desperdícios de recursos e melhora o planejamento de investimentos em ativos. |

|

Tomada de decisão baseada em dados |

Informações precisas sobre o desempenho dos equipamentos permitem ajustes rápidos e estratégias mais assertivas. |

|

Sustentabilidade e eficiência energética |

Processos otimizados reduzem consumo de energia, materiais e prolongam a vida útil dos equipamentos, alinhando-se a práticas ESG. |

|

Melhoria da produtividade da equipe |

Equipes trabalham de forma organizada, com menos tempo ocioso e maior eficiência nas execuções de manutenção. |

|

Maior segurança operacional |

Prevenção de falhas minimiza riscos de acidentes e melhora as condições de trabalho. |

|

Integração entre setores |

A manutenção passa a ser um processo estratégico, bem alinhado com outras áreas da empresa, como produção e suprimentos. |

Como implementar o Arco da Gestão de Manutenção na prática?

Para que o Arco da Gestão de Manutenção funcione de maneira eficiente, é necessário seguir um processo estruturado. Em cada etapa os ativos são gerenciados para obter máxima eficiência, reduzindo custos e otimizando a operação. A seguir, um passo a passo para a implementação desse modelo na rotina da empresa:

Passo 1: diagnóstico da situação atual e levantamento dos ativos críticos

Antes de qualquer ação, é fundamental entender o cenário atual. Esse levantamento envolve:

- Mapeamento dos ativos existentes e suas condições operacionais.

- Identificação de falhas recorrentes e equipamentos críticos para a operação.

- Avaliação da eficiência dos processos de manutenção já existentes.

Com esses dados, a empresa tem um panorama realista dos desafios e oportunidades de melhoria.

Passo 2: definição de um plano de manutenção adequado para cada tipo de equipamento

Com o diagnóstico em mãos, o próximo passo é estruturar um plano de manutenção que combine estratégias preventivas, preditivas e corretivas. O ideal é:

- Classificar os ativos conforme criticidade e impacto na operação.

- Definir estratégias personalizadas para cada equipamento, garantindo que o plano atenda às necessidades reais da empresa.

- Criar um cronograma estruturado para execução das manutenções.

Passo 3: implementação de tecnologias para otimizar a gestão

A digitalização da manutenção acelera processos e aumenta a confiabilidade dos dados. Algumas tecnologias que potencializam a eficiência são:

- Sensores IoT: monitoram condições dos equipamentos em tempo real, detectando variações anormais de temperatura, vibração e pressão.

- Softwares de gestão de manutenção (CMMS): permitem o controle digitalizado de ordens de serviço, histórico de intervenções e planejamento estratégico.

- Análises preditivas com inteligência artificial: utilizam dados operacionais para prever falhas antes que aconteçam.

Passo 4: monitoramento contínuo e ajustes com base nos dados coletados

A implementação do Arco da Gestão de Manutenção não é um processo estático. Após a aplicação das estratégias, é essencial acompanhar indicadores de desempenho, como:

- Tempo médio entre falhas (MTBF).

- Tempo médio de reparo (MTTR).

- Custo de manutenção por ativo.

Essas métricas fazem com que a manutenção esteja sempre alinhada às necessidades operacionais e permitem ajustes sempre que necessário.

Passo 5: revisão periódica para garantir a melhoria contínua

A última etapa envolve revisões periódicas para aprimorar ainda mais o processo. Isso pode incluir:

- Auditorias internas para identificar oportunidades de otimização.

- Capacitação contínua das equipes de manutenção.

- Integração das lições aprendidas para refinar o plano de manutenção ao longo do tempo.

Leia também:

- O que é Manutenção Centrada em Confiabilidade (RCM)?

- Equipe multidisciplinar para a manutenção predial: quem são os envolvidos?

- A jornada da Araujo Abreu em busca da excelência

Transformando a manutenção em um diferencial estratégico

Como vimos ao longo deste artigo, o Arco da Gestão de Manutenção estrutura a manutenção como um processo estratégico, antecipando falhas, otimizando recursos e garantindo máxima eficiência operacional. Ao integrar planejamento, tecnologia e melhoria contínua, reduz custos, aumenta a confiabilidade dos ativos e promove uma operação mais sustentável.

A Araujo Abreu é a sua parceira nesse processo, trazendo expertise, tecnologia e metodologias comprovadas para implementar uma gestão de manutenção eficiente e alinhada às melhores práticas do mercado. Quer transformar sua manutenção? Entre em contato e veja como podemos ajudar.